ロボットコラム

ホンダで学んだこと(モノづくり②)

ホンダで学んだこと(モノづくり②)

執筆者:伊藤吉泰(イトウヨシヤス)

カテゴリ : ロボット情報

いつもコラムのご愛読、ありがとうございます。

今回は自分が在職中に学んだホンダの「モノづくり」についてのコラム第2弾です。

モノづくりコラム第1弾では、省プロセスの重要性(中間工程の機械加工箇所をミニマム化する)について述べました。(最初の塑性加工で、図面に近い形状までつくるネットシェイプ技術です)

これには、機械加工の設備台数が少なくできるメリットがあるのですが、より重要なメリットがあります。(より本質的なメリットともいえます)

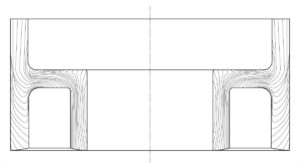

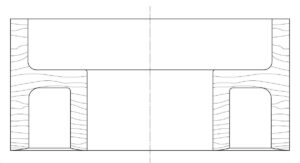

金属材料では繊維状(ファイバー組織)の組織構造があり、金属の本来持つ機械的性質を保持するためにもこれらファイバーフローをできるだけ切断しない加工方法が求められます。

鍛造・鋳造・プレスなど金属塑性加工では、この繊維組織が保持されるため、金属本来の性質(疲労強度など)がそのまま保持されるメリットがあります。つまりネットシェイプ技術で作られた部品は、機械的性質が基本的に優れているといえるのです。

このことから、ホンダのモノづくりは、初工程である塑性加工(鍛造・鋳造・プレス)工程をより重視しての技術開発でした。技術の攻めどころは中間工程ではなく、「源流・大元を極める」という考えです。

この源流重視の考え方で、商品(クルマ)開発に生かされたのがCVCC(複合渦流調整燃焼方式)エンジンの開発です。

1970年米国で、おもにクルマによる大気汚染を防止するため、大気浄化法の改正(マスキー法)が成立しました。これは1976年までに70年型モデルに対し、排気ガスに含まれるCO(一酸化炭素)NOX(窒素酸化物)を90%削減する、大変厳しい内容(製造者にとって)でした。

マスキー法クリヤのためには、触媒を通じ排気ガスを浄化するなどの方法もありましたが、当時のホンダは、エンジン室内での燃焼を、より完全燃焼に近づける技術の開発にチャレンジしたのです。

そもそもCOや NOXは、燃焼が不完全なために発生するもので、燃焼そのものを完全化すれば浄化が可能となります。

ホンダは副燃焼室を設けることで、主燃焼室での希薄燃焼を実現化し、浄化することに挑戦したのです。

1973年にホンダが発表したCVCC(複合渦流調整燃焼方式)エンジンは、燃焼そのものの完全化で、世界で初めてマスキー法をクリヤーした量産エンジンとなりました。

排気ガス浄化を後処理でなく、源流の燃焼行程の改善で達成したということで、日本・米国などでその技術は高く評価され、のちにトヨタ、フォードなどへ技術供与もされました。

ものづくりの現場(生産技術や商品開発の場)において、「源流(初工程)・本質改善を最重要視する」考え方は、、AIなどデジタル技術全盛の昨今でも通じる「モノづくりの基本」と筆者は考えます。

写真は上板塑性・ホンダのホームページから参考引用しています。

執筆者プロフィール

- 本田技研工業OB (北米・中国 現地法人・生産拠点駐在含む)

-

2021年度より浜松ロボット産業創成研究会のコーディネータに就任。

本田技研工業では海外拠点での生産ラインの企画や立ち上げ業務、国内生産ラインのライン長などを歴任。得意領域は機械安全やロボット安全など労働安全分野、工場動力などでの省エネ/環境対応など。

最新の記事

基礎知識2023年12月4日ゼロカーボン・トランスポート試乗記

基礎知識2023年12月4日ゼロカーボン・トランスポート試乗記 基礎知識2023年10月11日ノーベル賞とスペイン風邪

基礎知識2023年10月11日ノーベル賞とスペイン風邪 新技術2023年8月21日空のカーボンニュートラル

新技術2023年8月21日空のカーボンニュートラル 新技術2023年7月24日スーパーカミオカンデの紹介

新技術2023年7月24日スーパーカミオカンデの紹介