ロボットSIer紹介

.jpg)

部品加工と工機部門を併せ持つ圧倒的技能集団

昭和25年に自動車(金属)部品加工業として創業し、以来、ロータリーフライス盤をはじめ自社加工現場で使用するための各種工作機械の開発・販売展開など、時代とともに事業を拡大してきた。最大の特長は、単体マシニングから大型ラインシステムにいたるまで、自社製工作機と産業用ロボットを融合したハイレベルなシステム構築技術。部品加工のノウハウに裏打ちされ、設計から製造・据付までを一貫生産で行える開発力、提案力は高く評価されている。

得意分野

- 機械加工

- バリ取り

- 入出荷

- マテハン

実施業務内容

- 工程分析

- システム企画・構想

- 基本・詳細設計

- 製造・組立

- 設置工事・運搬

- 動作教示(ティーチング)

- 保守点検

- 加工・デバック・検査

- トータルエンジニアリング

- 海外対応あり

- ロボット周辺機器対応

納入事例紹介

ロボット導入のテーマ

トータルエンジニアリングできっちり!!

産業ジャンル

- 自動車・自動車部品

- 建設機械

ロボットの用途

- ハンドリング

- 搬送

ロボット導入による効果

- 省人化

- 作業環境改善

ロボット導入の概要

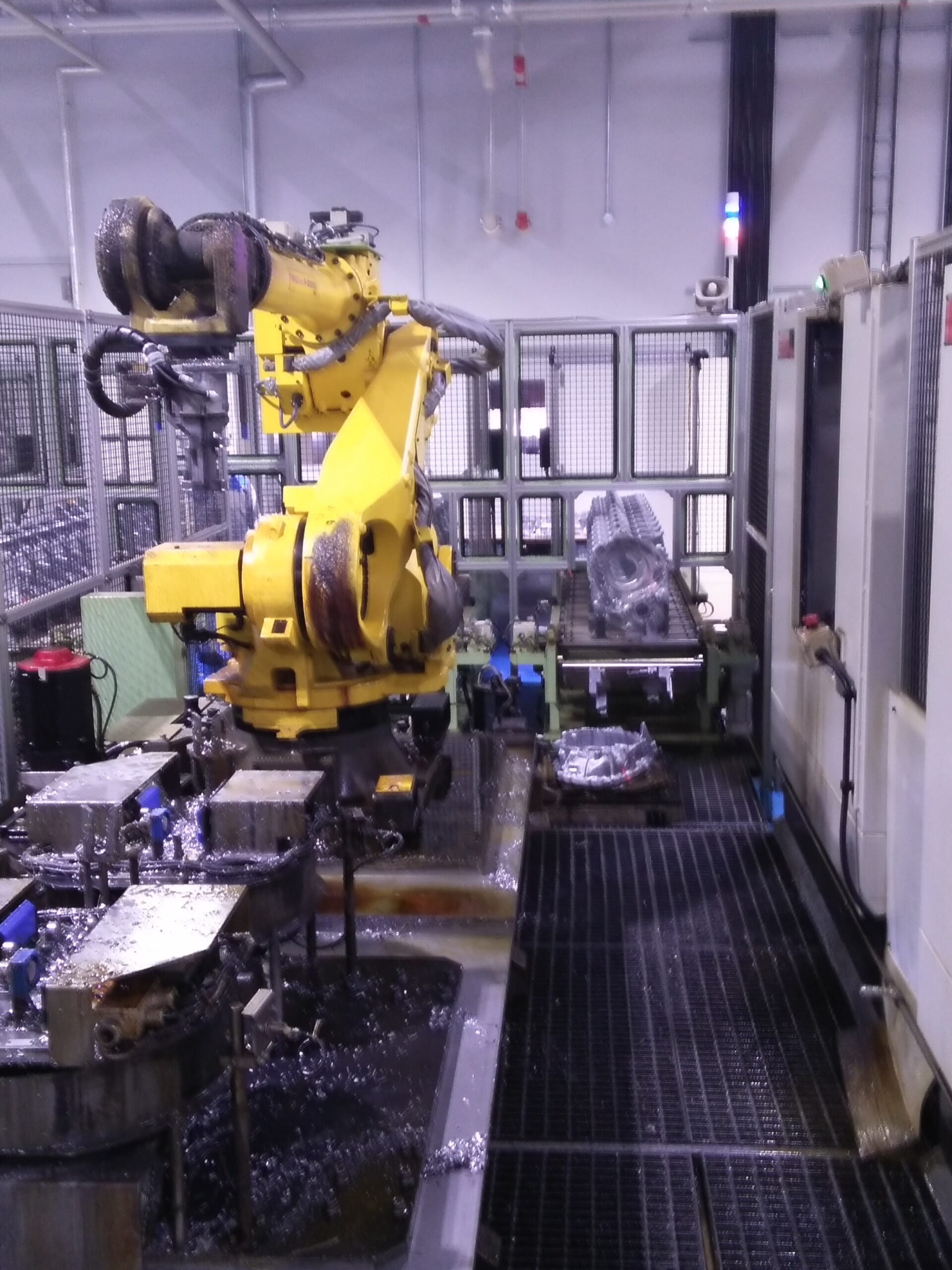

●弊社部品部で月産10,000個重量13㎏前後の製品を,加工治具に取り付ける際の作業者の負担軽減、またキズ・打痕等の品質不良の削減を図る為、走行ロボットを導入した。●弊社部品部で月産12,000個重量8kg前後、サイクルタイム80秒でマシニングセンター14台で生産する為に、作業性・省人化等を考慮して走行ロボットを導入した。

ロボットシステム導入前

●部品加工用のマシニングセンターへ搭載されている加工治具に、作業者が製品を取り付けて切削加工を行う。切削加工が終わると作業者が製品を取り外し、次工程のマシニングセンターに移動し、加工治具に取り付けて加工する。作業者が機械の間を行き来して製品の着脱を行う生産ラインでした。

事例紹介動画

ロボット導入の背景

●今後人口減少により、労働力を集めにくくなることが予想される。その為にもロボットを導入して省人化を進める事が必要になると思います。そこでロボットで出来る事はロボットで、機械で出来る事は機械で、と変化していく事が重要になると思います。

●中小企業の自動化が進まない原因の一つは多品種少量生産が多く、非常に変化に富んでいるからだと思います。そこで全てをロボットに置き換える事は非常に難しくなります。難しい仕事の中の単純作業だけをロボットに置き換える事で、作業効率・労働生産性が高められると思います。

ロボット導入プロセス

●導入プロセスは前項目で述べさせて頂いた通り、安全で生産性の高い省人化設備を目指した。

●量産加工では、マシントラブルで停止し納入遅延を起こさない前提で、其々の機械でのマシントラブルと復旧時間を想定することが課題となった。

●設備の過去のトラブルと復旧時間を考慮して、流動在庫を保有する事で導入に繋げた。

ロボット導入効果

●CASE加工ラインでは取付作業者と素材供給者合わせて(想定10名⇒2名)となった。

●作業者で計算すると稼働率(20H×0.85)に対しロボットの稼働率(24H×0.9)相対計算すると稼働率127%になった。

| 労働生産性 |

127% |

|---|---|

| 人数 |

10人

2人

|

| 労働時間 | 作業者の労働時間は20時間⇒20時間 |

| 生産量 | 作業者は20時間でもマシンは24時間稼働する |

| その他の効果 | 重い製品での体調不良(腰痛・他)を訴える人が減った |

導入成功のポイント

●社内でロボットのティーチング、簡単な修理が出来る様に教育した。

●安全作業の為、ロボットエリアを仕切り、操作責任者を決めて多少のトラブルから復旧できるまでのスキルを取得した。

ロボットシステム概要

ロボットメーカー : FANUC、安川電機、デンソー、不二越、

産業用多関節ロボット 可搬重量130kg以上 6軸制御

10kg前後の部品を治具に着脱をする為、ロボットハンドの重量やロボットへの負荷を考慮すると、可搬重量は大き目のロボットになる。

導入ユーザーから一言

株式会社桜井製作所

部品部生産管理課 課長 岡本圭一様

生産期間が7年、生産数量は月産9,000台で、専用機(TURREX)2台+マシニングセンター8台、計10台の加工設備に加え、付帯設備5台の合計15台の生産ラインです。素材重量13kgと重く、作業者の負担が大きい為、安全性と生産性の向上、省人化、品質の安定化を図る為、ロボットを導入しました。治具への製品着脱と搬送はロボットが行う為、省人化ラインが構築出来、生産性の高いラインが完成しました。また、製品着脱の際のキズ・打痕や工程飛ばし等の品質不良を削減した品質の安定したラインとなりました。

SIerから一言

株式会社 桜井製作所

工機部 次長 山口博史

●お客様の困りごとを聞き、出来る限り要求に応えて設計をして、高効率で省人化、安全性の高い設備が構築できたと思います。

●お客様とSIerが同じ会社ですが、要求が一番厳しいお客様だと思います。

●お客様の立場で省人化、生産性、安全性の高い設備構築を目指します。

ロボットSIer 会社情報

| 社名 | 株式会社 桜井製作所 | ||||

|---|---|---|---|---|---|

| 所在地 | 静岡県浜松市中央区半田町720 | ||||

| MAP | |||||

| 連絡先 | 053-432-1711 工機部 山口 博史 | ||||

| 私たちはこんな会社です | 1950年自動車・オートバイ部品加工で操業を始め、加工の為の設備を自社で開発して製作し社内で使用していました。その設備が評判になった為、設備を外販する事になり部品部門と工作機械部門に分けました。工作機械部門は大量生産に向く設備としてロータリーフライス盤を、また多軸へッドチェンジャーマシン(TURREX)を開発し右肩上がりの産業のお手伝いが出来たと思います。これからは人口も減少して労働者も減少することが想定されます。労働生産性向上を踏まえて自動化、ロボット化が進むと思います。桜井製作所もSIerとしてその一助になればと考えます。 | ||||

| 取扱ロボットメーカー | FANUC、不二越、安川電機、デンソー | ||||

| 主要顧客 | 自動車関連企業、産業機械関連企業、医療関係企業、航空・宇宙関連企業、素材関係メーカー、 | ||||

| 設立 | 1950年 | ||||

| 資本金 | 1億円 | ||||

| 従業員数 | 207名 | ||||

| 代表者 | 櫻井成二 | ||||

| ホームページ | https://www.sakurai-net.co.jp/ | ||||