導入モデル紹介

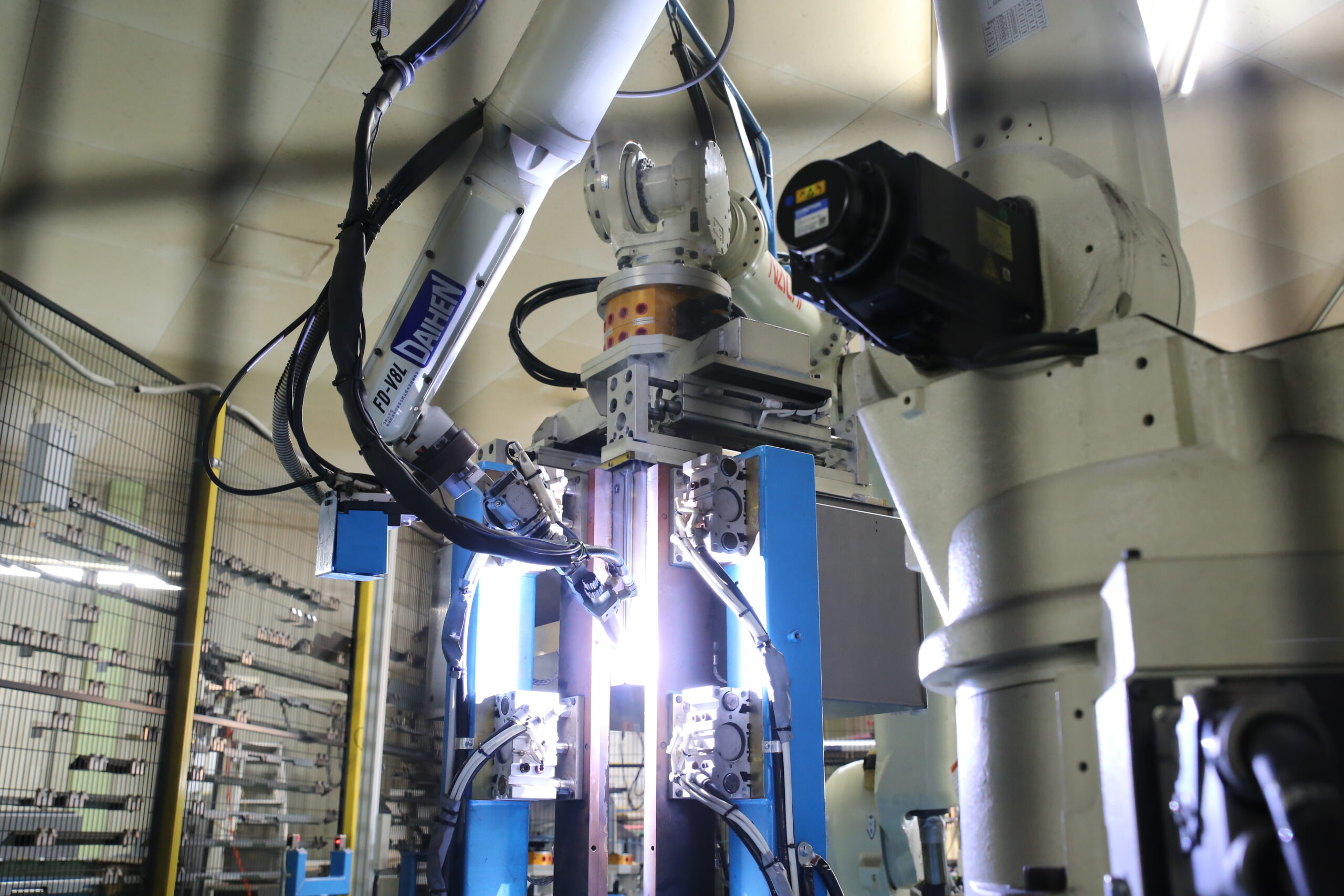

事例(TIG溶接) 高精細・少量品TIG溶接のロボット化を実現

事例概要

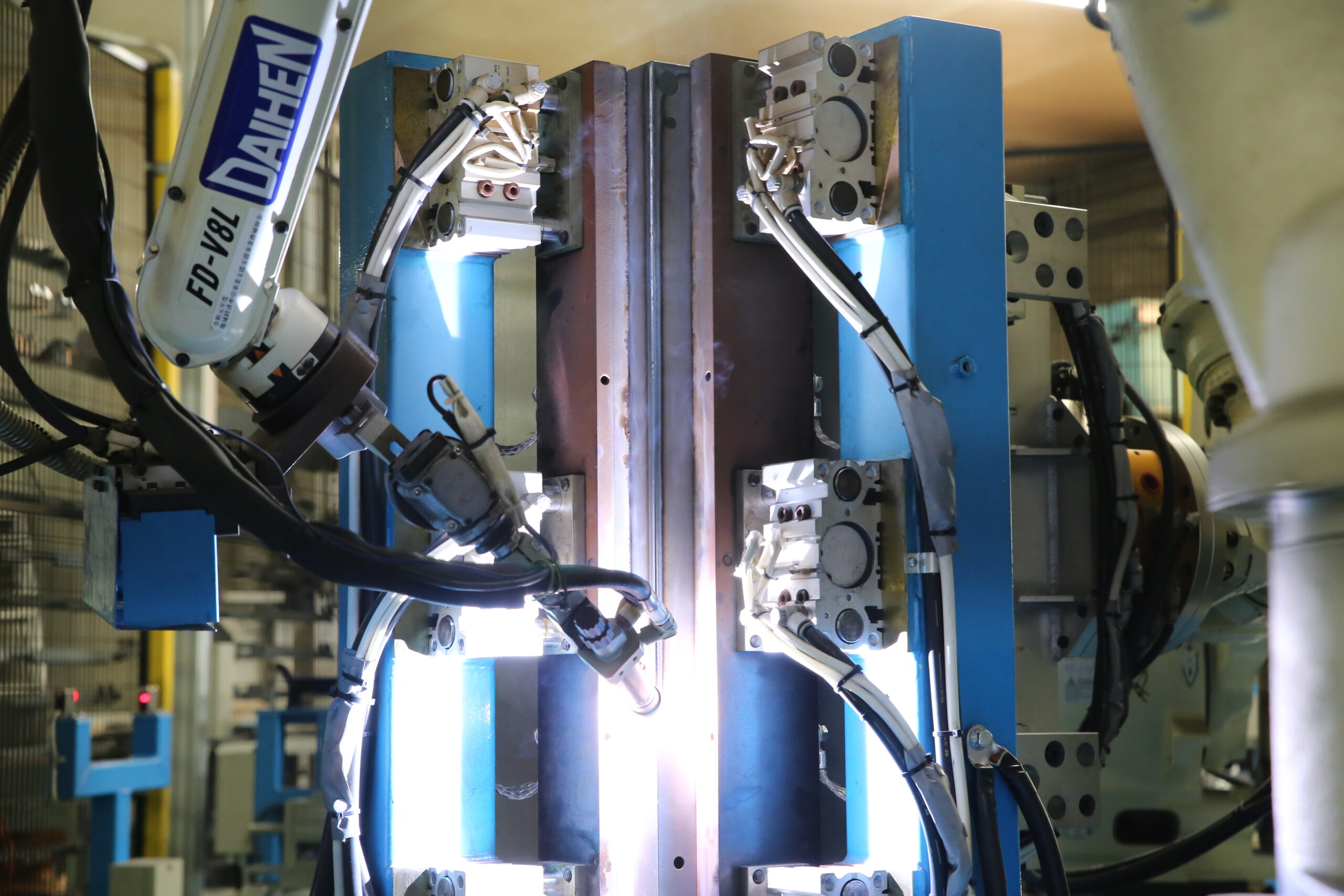

9年間にわたり取り組んできた課題は、精度要求の厳しい外装部品におけるTIG溶接(※)の自動化。鉄板を合わせて溶接し、箱型に仕上げる。つなぎ目から0.5ミリメートル以上のズレを許さないため、ロボットによる代替は不可能といわれてきた作業だった。

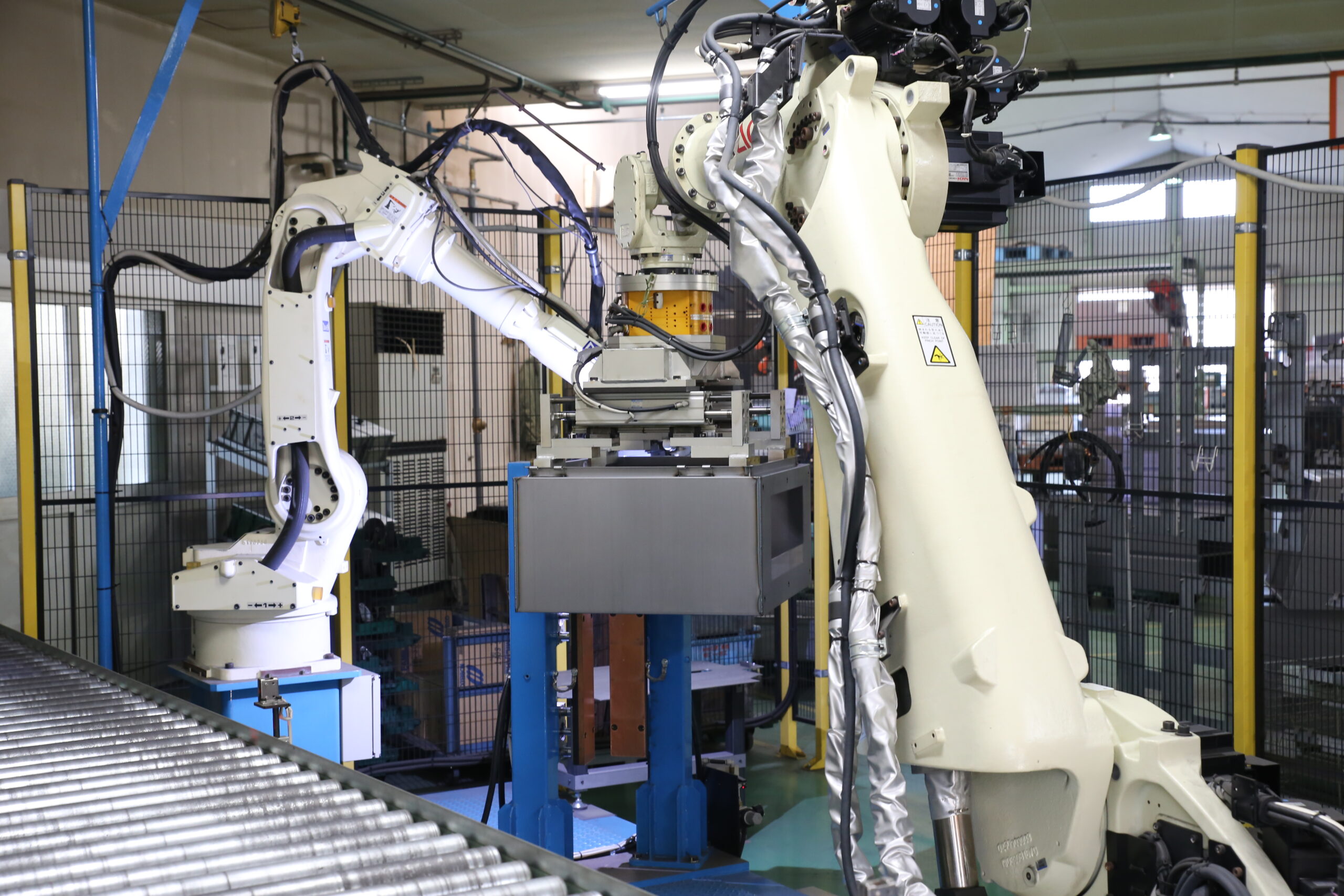

浜松市のロボットベンチャーである「リンクウィズ株式会社」が開発した画像処理ティーチングシステム「L-ROBOT(エルロボット)」との出会いが、念願をかなえることになる。それは、ワーク一つひとつの形状をとらえてロボットのティーチングプログラムを自動補正する画期的なシステムだった。ロボットシステムの構築を兵庫県のSIerである髙丸工業に依頼。数カ月かけてロボット教示を繰り返した後、2020年7月に稼働開始。

溶接作業のムダがそぎ落とされ、3人がかりで行っていた磨きの作業を2人でまかなえるほどに。現在は、300品目/パターン以上のプログラムデータを保有している。今後は、より難易度の高いレーザー溶接にも取り組むという。

※TIG溶接|TIGは、Tungsten Inert Gasの略。電極棒にタングステンを使い、アルゴンなどの不活性ガスを用いて溶接部を保護しながら溶接する方式。安定的で美しい仕上がりが可能。

若手でも高度な職務を担えるように

厳しい精度要求が求められるTIG溶接加工は、ベテランの職人でなければ対応できない作業だった。しかしながら技術の習得には多くの時間と経験を要するため、技能伝承と品質安定のためのロボット化の必要性を感じていた。しかし今後は自動化が避けられなくなることを予感。若手でも高度な仕事にチャレンジできる会社づくりを目指していた同社では、2010年ごろからロボットの導入を検討しはじめた。メーカーや溶接ロボットを導入している工場を多数見学するも、自社の要求精度に応えるロボット設備とは出会えずにいた。

半自動溶接機の導入で作業の一部を自動化

自動化の第一歩として、1994年頃から半自動溶接機を導入していた。 トーチが直線方向に動きながら溶接を行うため、仕組みがシンプルで早い溶接ができる反面、狙い位置の調節が難しく、穴あきなどの不具合が発生しやすかった。精度を上げるには、最大で約30キログラムにもなるワークを抱えながら狙い位置を絶えず微調整する必要があり、作業が重労働となっていた。

画像処理システムの導入でロボット導入を実現

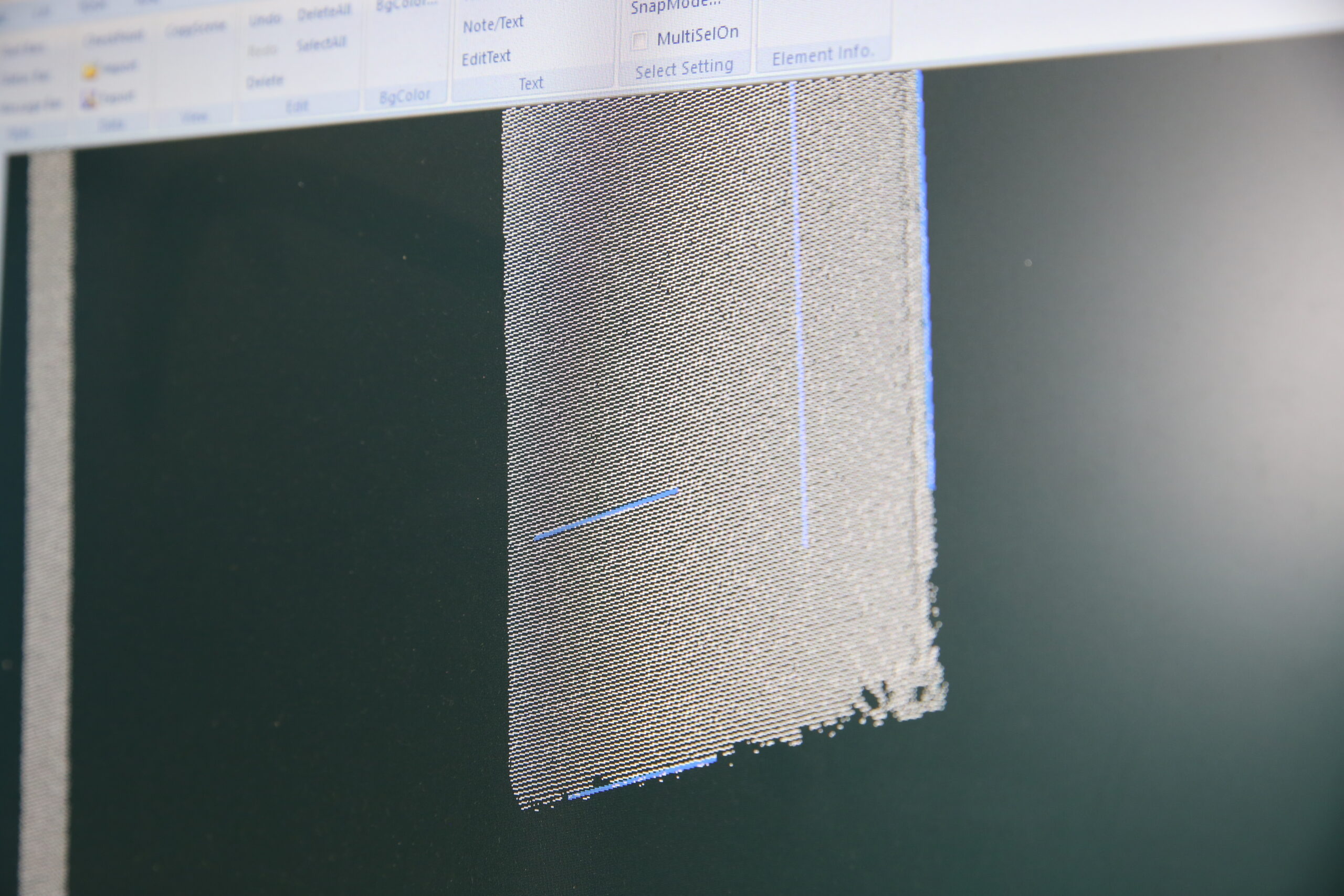

2018年、画像処理ティーチングシステム「L-ROBOT(エルロボット)」との出合いが、芝原工業の自動化を一気に推し進めた。L-ROBOTは1つひとつのワークをスキャンし、3D点群データで解析。プログラムデータを自動で生成してロボットへ転送する。ワークの形状や位置に応じてロボットの動きを補正でき、0.5ミリメートル以上の位置ズレを許さない高精細TIG溶接であっても自動化が可能となった。

溶接の自動化に強いSIerの協力

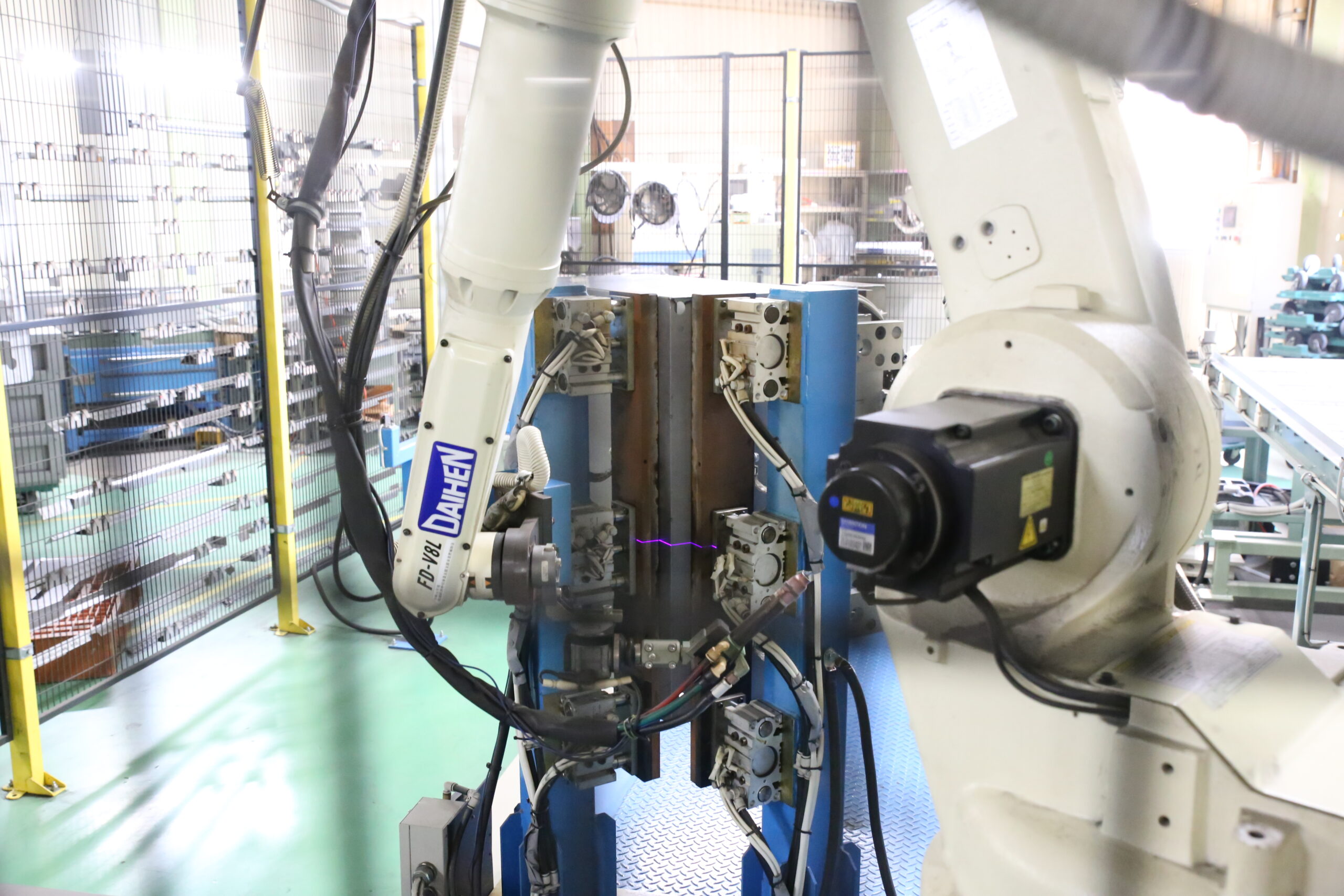

芝原工業のロボット導入が成功した背景には、溶接ロボットの導入実績が多いSIerから協力を得られたこともある。作業環境にあった電源・ロボットを髙丸工業が推薦、導入を行った。導入においては、作業スペースにあわせたラインの設計、設置までスムーズに進められた。

次世代の育成と採用力の向上に寄与

芝原工業のロボット導入は入社5年目(2019年当時)の若手社員が担った。ベテランの溶接工とやり取りを重ね、より良いロボットの導入方法を考えた。ロボットの稼働開始後はトラブル対応のほか、治具や消耗品の管理まで同社員が手掛けている。若手が育ち、新たな技術にチャレンジできる社風から、採用にも有利に働いた。

作業者の危険・作業負担を解消

ロボットを導入後、人の手を要するのはワークを台座にセットする工程だけとなった。最大30キログラムほどのワークを持ち上げて作業する場合と比べ、作業負荷は9割方削減されている。さらに、火花(スパッター)を見ながら作業する必要もなくなり、健康面の負担も軽減された。

品質の安定化・後工程の簡略化

ロボットが高い精度かつ一定の速度で溶接を行うため、品質向上と安定を達成した。手作業での溶接では作業者の手加減により、溶接箇所に穴が開いたり、余分な盛り上がりができたりするが、ロボット導入後はそれらの補修作業がほぼ必要なくなった。以前は3人がかりで対応していた仕上げ工程も、今では2人の磨き作業で対応できるほどに縮小されている。

経営ビジョンの達成、より高精細な技術への挑戦

実現は無理と言われ続けた高精細溶接。その自動化がかなったことは、芝原工業にとって大きな自信となった。諦めずに取り組み続けた姿勢は、「モノづくりの可能性にチャレンジできる会社」という企業イメージにもつながっている。今後は、難度の高い職人技レベルの案件を増やしていくほか、焦点径0.4ミリ程度という極小レーザー溶接の自動化にも挑戦したい考えだ。

ロボット導入の流れ

2010年より多品種小ロット品の溶接自動化を検討しはじめる。当時、自動化を果たした他社の工場で取り扱っていたのは自動車向けの大物部品がほとんどで、0.5ミリメートル以上の位置ずれを許さない自社の要件には合わなかった。最新鋭の溶接機を導入したと聞けば県外の企業でも現場を見に行き、自動化構想を少しずつ固めてゆく。

2018年、インテリジェントロボットシステムソフトウェアの開発・販売を手掛けるリンクウィズ株式会社と出会い、実機で溶接ロボットのデモンストレーションを行い成功。リンクウィズ社より髙丸工業の紹介を受け、ロボットの仕様やライン、導入に関する商談が始まり、導入が決定する。

2020年、半量産品のTIG溶接工程にロボットを試験導入。3~4カ月をかけてさまざまな溶接条件を洗い出し、ロボットのティーチングを行った。髙丸工業が提供したプログラムデータのひな形を基に、芝原工業の担当社員がロボットを実際に動かしながらデータ修正を重ねた。

ベテランの溶接工とやり取りしながら、職人の経験値をロボットに覚え込ませる。電極棒の種類変更や、ワークにトーチを当てる角度の調整、母材の合わせ方など、さまざまなケースをテスト。ロボット担当の社員は、社内外の研修を受けてCADや板金工程の技術を身に付けていたためロボットのスムーズな動きを実現できた。

現場に合う効率的なオペレーションを設計。完成したプログラムデータは、QRコードにて管理し一覧できるようにした。QRコードをハンドスキャナーで読み込むと、台座にセットした製品に応じてロボットが作動する。ロボットの傍らには、ゆるやかに傾斜をつけたコンベアが設置されている。重力ローラー式で、加工を終えたワークが載ると、次(磨き)工程を行う作業場にゆっくり流れていく。

2020年7月、本格稼働。人感センサーにより、安全に稼働できる状態が整った。オペレーターが台座にワークをセットしスタートボタンを押すと、ロボットが溶接作業を始める。現在、ロボットのオペレーションは外国人社員が担当している。

企業紹介

芝原工業株式会社

1964年、プレス業として設立。その後、精密溶接・精密板金に業務を展開する。金属加工をコア技術としながら、板金加工・塗装・組み立てまで対応。薄板溶接板金加工業界では日本有数の企業に成長する。職人の腕とロボットによる精密溶接の技術力で、多品種・短納期に対応できることが強み。

磐田市匂坂中1600-30(さぎさか工業団地内)

導入企業 担当者インタビュー

芝原工業株式会社 代表取締役 芝原利幸さん(左端)

髙丸工業株式会社

1963年創業の産業用ロボットシステムインテグレータ。1985年からロボット関連事業を本格稼働し、中小企業におけるロボット化を支援してきた。ロボットの対応ラインは、搬送ロボット、溶接ロボット、溶断ロボット、バリ取りロボットなど。各種のセミナーや見学会を積極的に開催し、ロボット人材の育成にも力を入れる。

兵庫県西宮市朝凪町1-50 JFE西宮工場内