導入モデル紹介

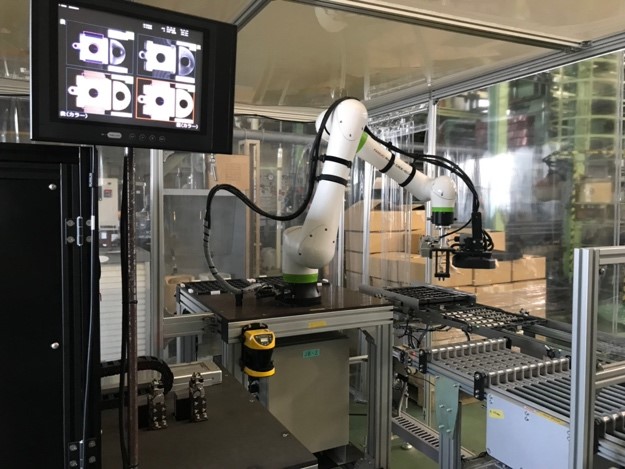

事例(検査・梱包工程) 外観検査をロボットで自動化

事例概要

現在、生産中の電子部品は成長が見込まれており、顧客から生産体制の強化を求められている。しかし、全数外観検査が必須であり、現状の体制では生産能力に限界があった。

これを受け、めっき設備排出後から梱包までの後工程全体のロボット化を検討したが、仕様の複雑さと高額なコストが判明し、一度断念した。翌年、工程を「検査」と「梱包」に絞り込み、補助金を活用することで費用負担を軽減した。

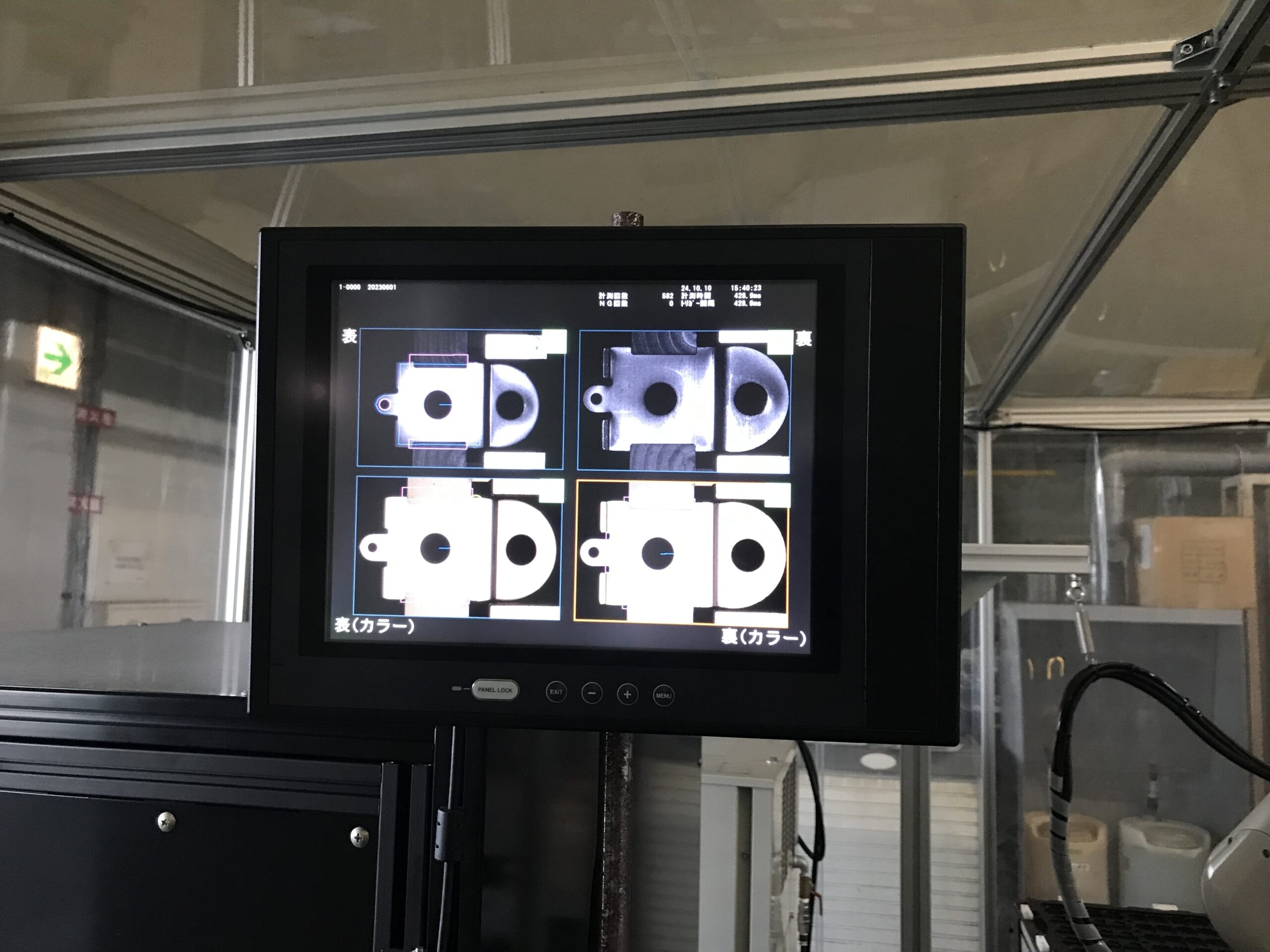

外観検査は通常、教育に1カ月以上かかる専門技術である。ロボットは現時点で人の3倍の時間を要するものの、ストレスや教育負担が軽減され、新人でも検査業務を任せられるようになった。

質の高さと生産能力の向上への課題

現在生産している電子部品は、熟練の経験が必要な目視による全数外観検査が必須である。設備には余力があるものの、夜間の検査体制を整えなければ生産能力に限界が生じる。社員の作業負担を軽減し、生産性を向上させるためには、ロボットによる自動化が求められていた。

構想段階で商工会議所に相談

自動化の第一歩として、技術部門のリーダーを中心に商工会議所が実施する「ロボット導入セミナー」を受講し、相談会に参加した。積極的に情報収集を行い、商工会議所職員のサポートを受けながら、自社で検査機の仕様書を作成し、SIerからの提案を募った。しかし、仕様が複雑であったため、巨大かつ高額な設備の提案しか得られず、採用には至らなかった。

作業工程を分解・分析し、「必要な部分」を絞り込む

翌年、作業工程を分解・分析し、必要な部分だけをロボットに任せる形に割り切った。さらに、ものづくり補助金を活用することで費用を抑えることに成功した。

品質の安定化

外観検査は通常、マンツーマンで1カ月以上かかる教育プロセスが必要となる技術。現状、ロボットは人の3倍の時間をかけて検査をするが、検査の教育プロセスを経ていない新人でもベテランと同レベルで検査を任せられるようになった。

労働環境の改善

ロボットの導入により、同じ作業を繰り返すことによるヒューマンエラーの発生の削減につながった。作業の負担を軽減することで働きやすい環境を整える一歩にもつながっている。

ロボット導入の流れ

2020年、商工会議所のロボット導入セミナーや相談会に参加。他社の事例などを情報収集し、めっき業界における外観検査自動化の難しさを改めて認識。

めっき設備排出後から梱包まで、後工程の完全自動化を検討。商工会議所の支援を受けながら自社で検査機の仕様書を作成した。

設備の大きさ、費用が見合わず、採用には至らなかった。

2022年、ロボット導入プロジェクトに再チャレンジ。作業工程を分解・分析。ロボットによる自動化を検査・梱包作業に絞り込んだ。

複数のロボットSIerからの提案を受け、オーム電機を選定。

めっき後の製品をロボットでしっかりと掴むために適切な形状、把持力、外観検査のカメラ選定、照明、画像処理ソフトウェアなど、実現に向けた調整や改善を実施。

2023年、社内ティーチングと月1回のSIerとの調整を経て、本格的に稼働を開始した。今回の外観検査および梱包プロセスの自動化プロジェクトから得られたフィードバックを基に、メイン製品への適応を目指した検査機の仕様書作成に意欲を高めている

企業紹介

1954年創業。自動車、オートバイやマリンエンジン部品、電子機器部品と幅広い分野に対して、めっきを中心とした表面処理加工事業を展開。近年では、環境対応の表面処理加工や新材料への表面処理を中心に研究を行い、刻々と変化する情勢にも対応している。従業員は127人。

浜松市中央区桜台1-8-1

導入企業 担当者インタビュー

神谷理研株式会社 神谷公彦 常務取締役(右)

ロボットと共存する作業環境を作り出し、効率的かつ省力化、省人化を提案

配線パーツ、熱対策機器、環境機器、制御装置などの製造販売を主力事業とする電気機器メーカーであり、独自技術とユニークなアイデアにより多数の特許を保有している。2018年にはロボットシステム部を組織し、自動車関係、食品、事務用品など、業界を問わず幅広い実績を持つ。